Guide du processus de production des ressorts à lames

-Conicité (conicité longue et conicité courte) (Partie 3)

1. Définition :

Procédé de conicité/roulement:Utilisation d'une machine à rouler pour transformer des barres plates à ressort d'épaisseur égale en barres d'épaisseurs différentes.

Il existe généralement deux procédés de conicité : la conicité longue et la conicité courte. Lorsque la longueur de conicité est supérieure à 300 mm, on parle de conicité longue.

2. Application :

Toutes les feuilles du printemps.

3. Procédures opérationnelles:

3.1. Inspection avant le cintrage

Avant le laminage, vérifiez la marque d'inspection du trou central de poinçonnage (perçage) des barres plates à ressort dans le processus précédent, qui doit être qualifié ; en même temps, vérifiez si la spécification des barres plates à ressort répond aux exigences du processus de laminage, et le processus de laminage ne peut être démarré que lorsqu'il répond aux exigences du processus.

3.2. Mise en service d'unmachine à rouler

Selon les exigences du procédé de laminage, choisissez la méthode de laminage rectiligne ou parabolique. Un essai de laminage doit être effectué avec le positionnement final. Une fois l'essai de laminage réussi, il doit être soumis à l'inspecteur pour vérification et approbation, puis le laminage officiel peut commencer. En général, du début du laminage jusqu'au laminage de 20 pièces, une inspection rigoureuse est nécessaire. Pour le laminage de 3 à 5 pièces, il est nécessaire de vérifier une fois la taille du laminage et de régler la machine. Un contrôle aléatoire peut être effectué à une fréquence déterminée uniquement lorsque la longueur, la largeur et l'épaisseur du laminage sont stables et qualifiées.

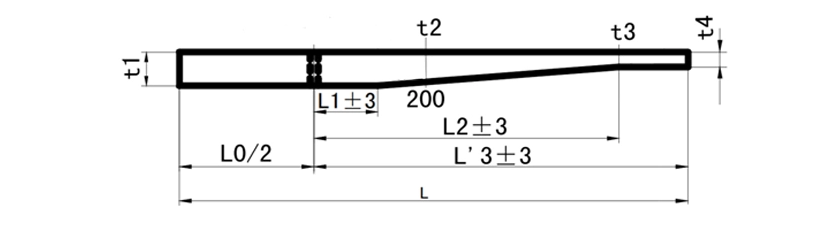

Comme le montre la figure 1 ci-dessous, le réglage des paramètres deroulement de ressort à lames.

(Figure 1. Paramètres de roulement d'un ressort à lames)

3.3.1. Explications sur l'épaisseur de laminage

Epaisseur de laminage t1 ≥24mm, chauffage avec un four à moyenne fréquence.

Épaisseur de laminage t1 < 24 mm, le four de chauffage d'extrémité peut être sélectionné pour le chauffage.

3. Explications sur le matériel de laminage

Si le matériau est60Si2Mn, la température de chauffage est contrôlée à 950-1000 ℃.

Si le matériau est du Sup9, la température de chauffage est contrôlée à 900-950 ℃.

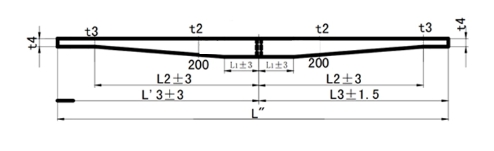

3.4. Rouler etcouper les extrémités

Comme illustré à la figure 2 ci-dessous, positionnez l'extrémité gauche du plat et roulez le côté droit chauffé selon les exigences. Une fois le rétrécissement conforme aux dimensions, coupez l'extrémité droite selon les dimensions prévues. De même, le laminage et la découpe de l'extrémité gauche du plat doivent être effectués. Les produits laminés longs doivent être redressés après le laminage.

(Figure 2. Paramètres de conicité d'un ressort à lames)

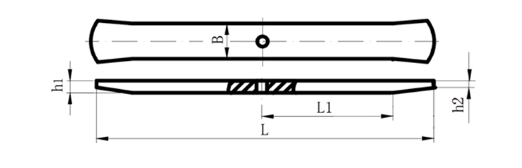

En cas de conicité courte, une coupe des extrémités est nécessaire, et celles-ci doivent être réalisées selon la méthode décrite ci-dessus. Si aucune coupe n'est nécessaire, les extrémités du ressort à lames forment un éventail, comme illustré à la figure 3 ci-dessous.

(Figure 3. Paramètres de conicité courte d'un ressort à lames)

3.5. Gestion du matériel

Les produits laminés qualifiés finaux doivent être empilés sur le support de matériaux avec une surface plane et droite vers le bas, et la marque de qualification d'inspection pour trois tailles (longueur, largeur et épaisseur) doit être effectuée, et la carte de transfert de travail doit être collée.

Il est interdit de jeter des produits qui pourraient endommager la surface.

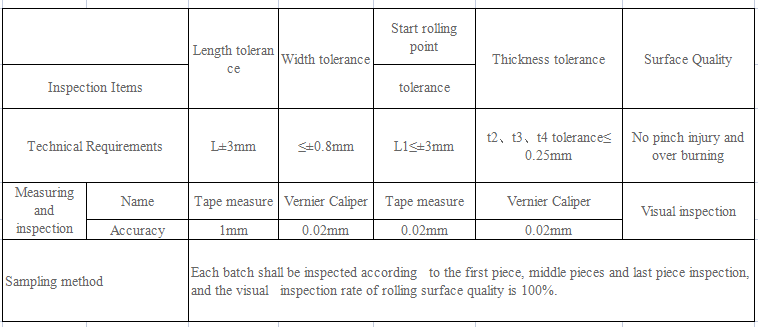

4. Normes d'inspection (Se référer à la norme : GBT 19844-2018 / ISO 18137: 2015 MOD Ressort à lames – Spécifications techniques)

Mesurez les produits finis selon la figure 1 et la figure 2. Les normes d'inspection des produits laminés sont présentées dans le tableau 1 ci-dessous.

Date de publication : 27 mars 2024